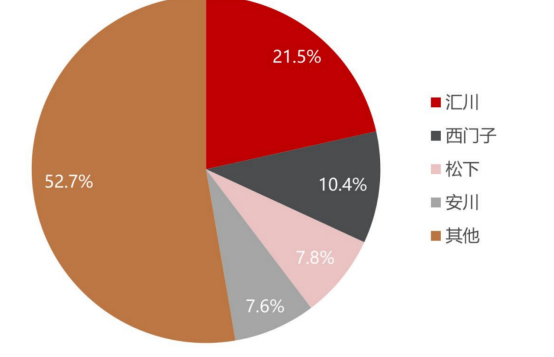

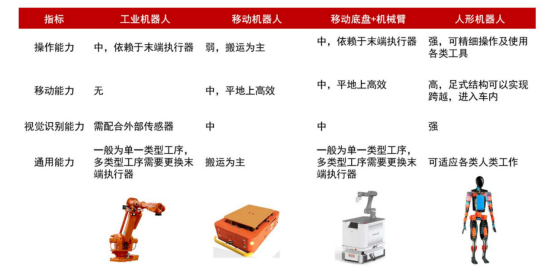

工业机器人,是指面向工业领域的多关节机械手或多自由度机器人,用于工业生产过程中的搬运、焊接、装配、加工、涂装、清洁生产等方面。

其技术发展核心在于:通过融合多学科技术,升级关键部件与本体设计,优化控制系统与软件架构,以实现更高效率、更多场景的工业生产。

一、早期探索阶段(20世纪50年代)——当时,美国通用汽车公司为了提高生产效率,开始研究使用机器人进行自动化生产,这一阶段的工业机器人以自动流水生产线的形式为主。世界上首台工业机器人Unimate,具有3个自由度,能够进行简单的搬运、码垛等操作。二、自由度提升,可编程技术出现(20世纪70~80年代)——多关节机器人得到快速发展,首台六轴机器人“斯坦福机械臂”被发明,具备了更高的运动灵活性和更广泛的适用范围,并且编程技术被应用于工业机器人。这一时期,日后著名的“四大机器人家族”开始成型。1973年,ABB和KUKA率先将将工业机器人推向市场。ABB的IRB6是世界上首款微处理器控制全电动的商业化工业机器人。KUKA的一代机器人称为FAMULUS,具有六轴。这一阶段工业机器人应用于汽车、电子、航空航天、服务业进行应用。三、AI初步应用(21世纪以来)——工业机器人随着AI技术的发展继续进步,这一阶段的典型特征是AI驱动的自动流水线,典型的应用就是“黑灯工厂”,该阶段的关键技术突破来自于机器视觉。有了机器视觉技术后,从原材料到成品,所有的生产、存储、搬运、检测环节无需人工操作,主要由智能机器人或自动化设备按照软件系统的指令自行完成,目前市场主流依然处于该阶段。四、AI深度应用(未来)——未来工业机器人的发展,依靠人工智能的进步,当前AI技术还处于大语言模型(LLM)占主流阶段,预计未来3~5年可达到图像-语言模型(VLM),未来10年左右维度达到图像-语言-动作多模态模型(VLA)。VLA模型使得机器人可以用自然语言与人交流的同时,在感知、决策和控制层面均能自主完成。往后看,第四代工业机器人被称为 AMR(Automatic Mobeltic Robotic),具备智能化算法的能力的时候,机器人的运动机能和视觉识别也就会越来越强,AMR 可以被称作“独立行走的工业化机器人”,类似于特斯拉人形机器人的形态,使得生产过程可以更加智能柔性。

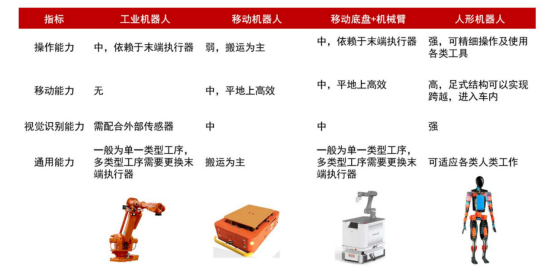

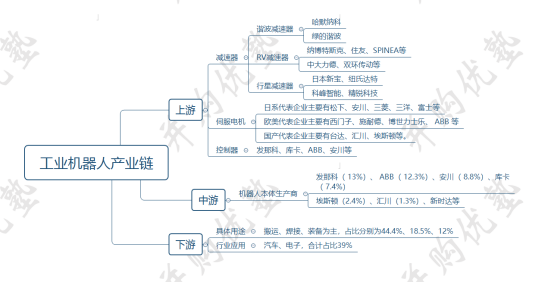

图:工业机器人产业链

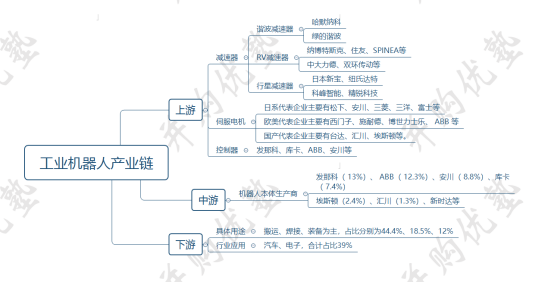

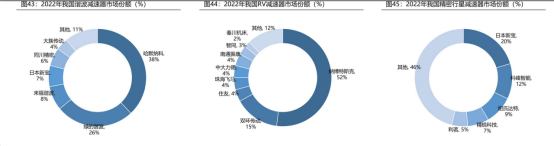

上游——核心零部件包括:减速器、伺服电机、控制器。其中,减速器主要有三种分别为:谐波减速器、RV减速器、行星减速器,代表公司为:哈默纳科、纳博特斯克、住友、SPINEA等,国内的代表公司为绿的谐波、中大力德、双环传动等。

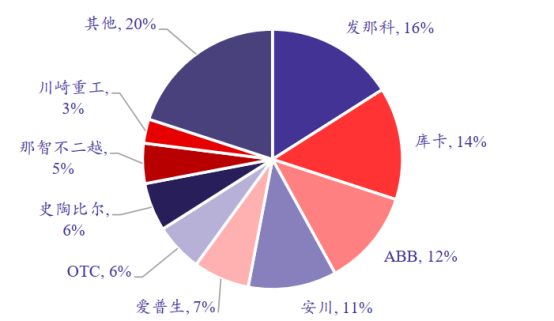

图:2020 年全球工业机器人用减速器市场份额

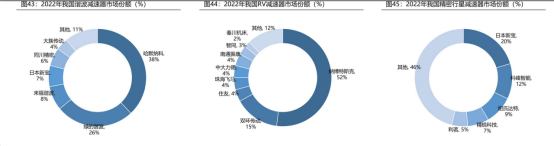

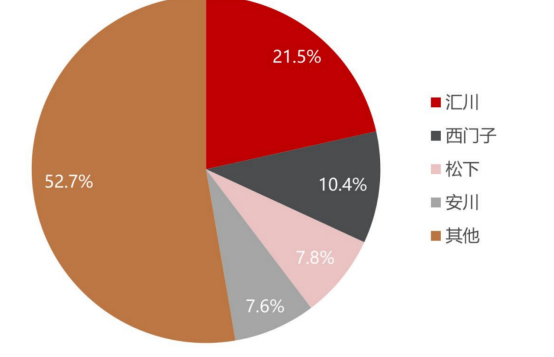

伺服电机主要分日系、欧美和国产三大阵营,国产化率大约在10%。日系代表企业主要有松下、安川、三菱、三洋、富士等,欧美代表企业主要有西门子、施耐德、博世力士乐、 ABB 等,国产代表企业主要有台达、汇川、埃斯顿等。

图:中国伺服电机市占率

控制器由软硬件两部分组成,硬件指工业控制板卡,包括主控单元、信号处理部分等电路,软件指控制算法、二次开发等。硬件和软件都较为成熟,软件主要采用基于Linux开发的通用机器人操作系统ROS,提供标准操作系统服务,包括硬件抽象、底层设备控制、常用功能实现、进程间消息以及数据包管理等功能。代表公司为:发那科、库卡、ABB、安川等。之所以控制器代表厂商与整机厂商重合是因为,虽然控制器成本与技术壁垒相对较低,但是考虑到机器人稳定性因此成熟的机器人厂商采用自行开发控制器。

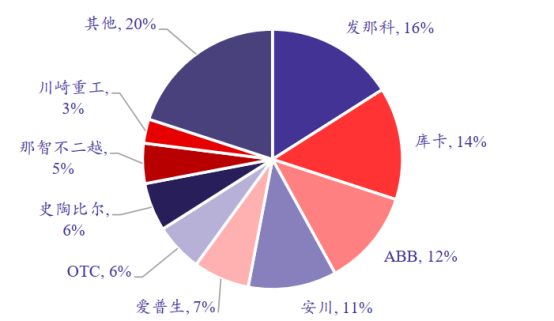

图:2021 年中国工业机器人控制器市场份额

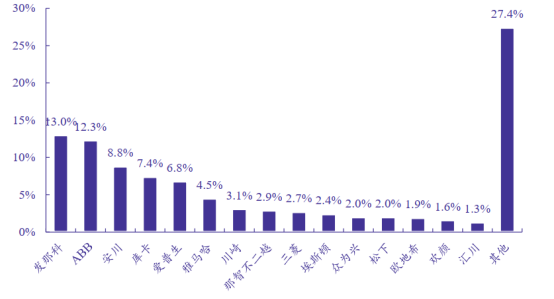

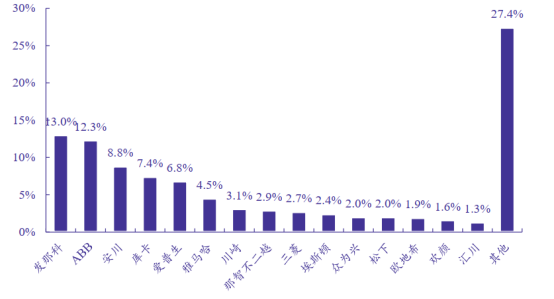

中游——机器人本体生产商,根据 MIR Databank 统计的中国工业机器人出货量数据, 2021 年“四大家族”合计共占据市场份额的 41.5%,分别为发那科( 13%)、 ABB( 12.3%)、安川( 8.8%)、库卡( 7.4%)。国产龙头埃斯顿市场份额为 2.4%,此外,汇川与新时达也排名相对靠前。

图:2021 年工业机器人出货量占比

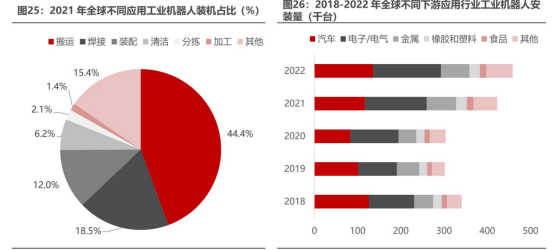

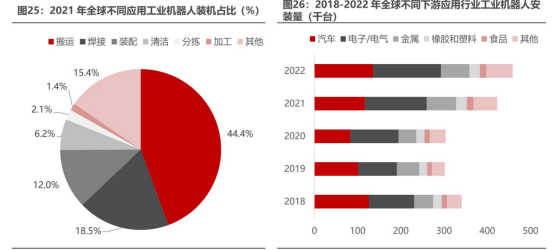

下游——系统集成。电子和汽车整车是市场空间较大的两个下游行业,在 2019 年工业机器人系统集成市场中合计占比约为 39%;按照具体用途来看,搬运、焊接、装备为主,占比分别为44.4%、18.5%、12%。从市场参与者来看2019 年内资占比约为 80%,大部分内资厂商规模较小,集中于中低端领域。

图:全球工业机器人主要用途

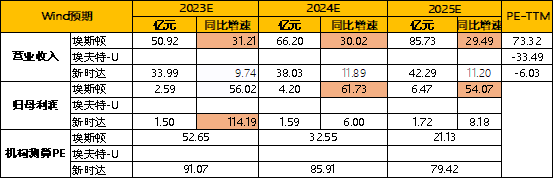

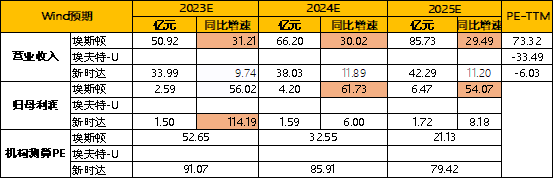

埃斯顿(江苏省,南京市)——2023前三季度实现收入25.42亿元,同比增长26.88%;归母净利润1.40亿元,同比增长16.6%。埃夫特(安徽省,芜湖市)——2023年业绩预告显示,全年营业收入18.05亿元到18.95亿元,同比增长35.92%~42.70%;归母净利润-0.5亿元~-0.4亿元,同比增长71.10%~76.88%。新时达(上海)——2023年业绩预告显示,全年归母净利润-0.24亿元~-0.33亿元,同比增长68.15%~76.90%

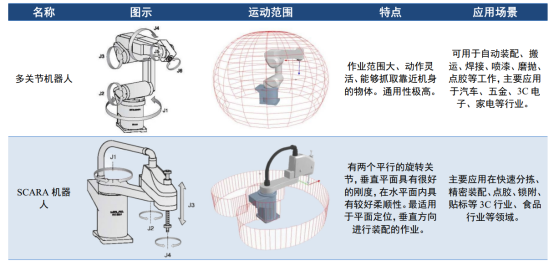

图:一致性预测

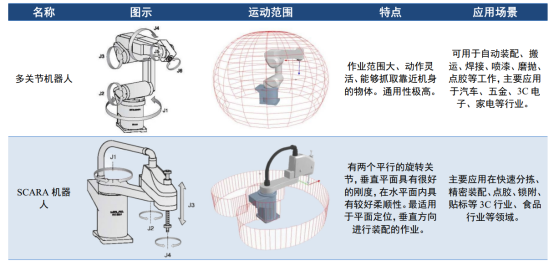

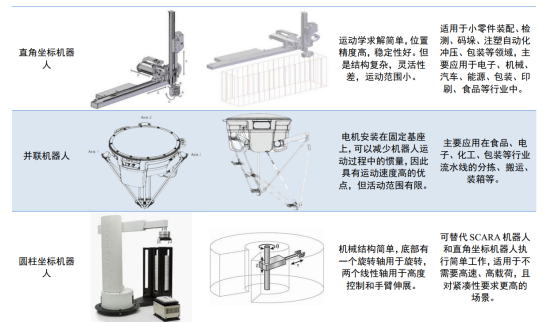

工业机器人的功能,是按照指令完成各种运动,例如搬运、焊接、组装等。底层技术,是对于运动控制的掌握,涉及机械学、电气工程、计算机科学等多个领域。工业机器人按照机械结构可以分为多关节机器人、SCARA机器人、直角坐标机器人、并联机器人和圆柱坐标机器人。2020年我国销售机器人16.56万台,多关节机器人销量超过10.9万台,占总销量的60%以上。SCARA机器人销量为约4.1万台,直角坐标机器人销量约1.4万台。多关节机器人(以六轴为主)相对于其他类型机器人具有更多的关节和自由度,可以实现复杂运动轨迹,更适用于焊接、装配、搬运喷漆、磨抛等工作,因此被广泛使用于汽车、五金、3C电子、家电等行业;SCARA机器人适合于平面作业,因此主要应用于快速分拣、精密装配、点胶等环节。

图:工业机器人按机械结构划分

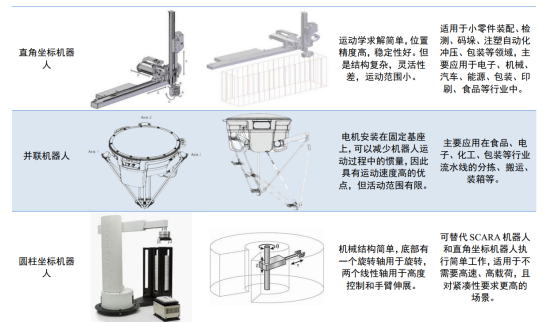

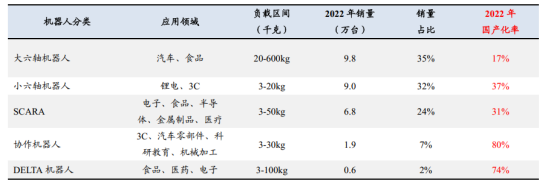

其中,六轴机器人又按照负载可以分为大六轴(>20KG)和小六轴(≤20KG)机器人。大六轴机器人为核心品类,2022年销量占比35%,预计价值量占比达40%-50%。由于大六轴下游主要应用在汽车行业,并且装配、焊接、装卸等对于机器人载重、精度、稳定性要求较高,主要被传统四大家族垄断,2022年大六轴国产化率仅17%,远低于平均国产化率35%。

图:各类型机器人国产化率

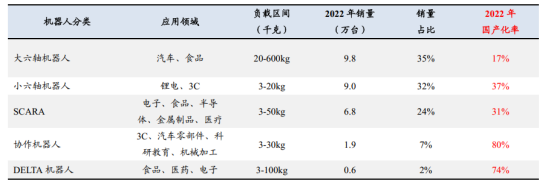

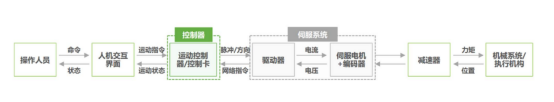

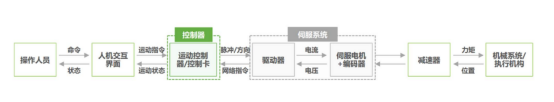

因此,负载能力是衡量同类型机器人本体产品能力的关键指标,此外精度也是重要参考指标。负载——负载则是指工业机器人在正常运行状态下所能搬运、加工或操作的峰值有效载荷重量。这个参数直接影响机器人能够处理的工件大小和重量,以及在承载负荷时能否保持足够的刚性和稳定性,来保证其精度不受影响。精度——工业机器人的精度通常是指机器人在完成预设动作时,其末端执行器(如夹爪、焊枪或喷嘴等)的实际位置与理论目标位置之间的峰值允许偏差。高精度对于需要精密装配、焊接、涂胶、切割或其他细致作业的应用至关重要。一般国产机器人精度在0.05mm,进口机器人的精度在0.02mm。要找到影响精度和负载的原因,首先需要拆解工业机器人工作的原理。1)当上位机发送一个运动命令时,控制器会接收到这个命令并开始计算相应的电机控制信号。2)控制器向伺服电机输出正确的电源信号,使电机按指定的速度和方向旋转。3)伺服电机通过自身的高精度特性,结合控制器的闭环控制,确保输出轴按计划轨迹运动。4)减速器则将伺服电机高速旋转的较低扭矩,转化为适合负载要求的低速大扭矩输出。同时,减速器内的位置反馈信号,也会通过联轴器传递回伺服电机的编码器,进而由控制器持续监控整个系统的实际状态,保证伺服系统的精确控制。

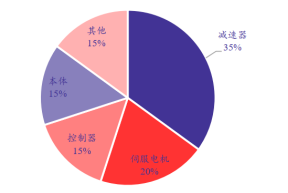

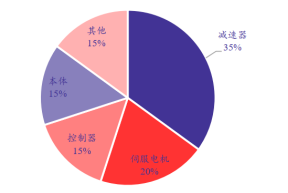

因此,运动控制系统主要为减速器、伺服电机、控制器,其他还包括传感器、编码器和驱动器,这是构成工业机器人工作流程的关键,要提高机器人的精度和负载能力,就需要在运动控制系统上具有优势。例如,提高工业机器人负载,可直接采用高扭矩和功率的伺服电机、高传动比和效率的减速器;提高精度可以采用高精度减速器和伺服电机。从成本结构来看同样符合以上的逻辑,上游核心零部件占比较高,伺服系统、控制器、减速器成本占比超 70%,而本体制造仅占 15%。

图:2020年工业机器人成本构成

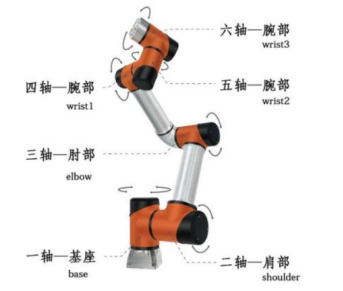

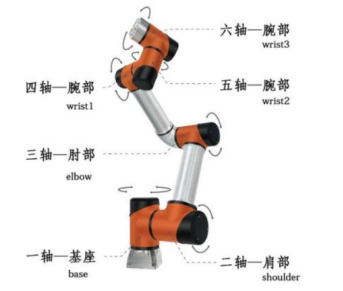

其中,核心零部件中减速器技术难度较高、且占总成本的比重就达到35%。因为机器人关节需要能够灵活转动就需要减速器来提高输出扭矩。一般来说,一台六轴机器人共需要使用6个减速器,其中底座、肩部使用2个RV减速器,其余部分使用谐波减速器4个。(注:减速器前段时间研究过,详见《优塾产业链报告库》)

图:六轴机器人示意图

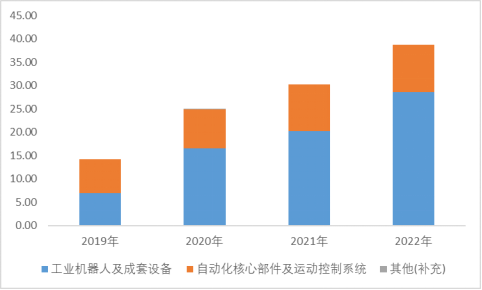

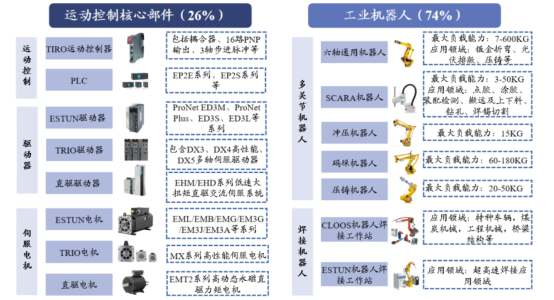

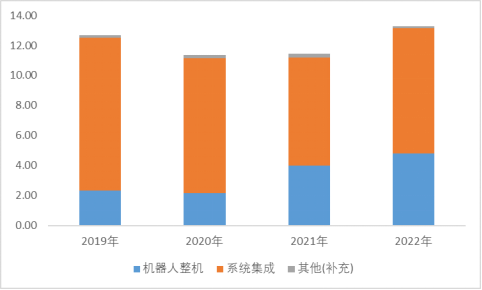

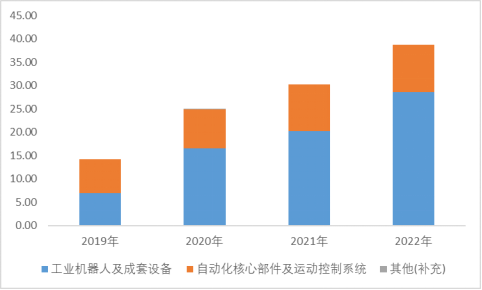

首先,从收入体量和业务结构方面,对本赛道各家公司有一个大致了解。从2022年收入体量来看,埃斯顿(38.71亿元)>新时达(30.97亿元)>埃夫特(13.28亿元)埃斯顿——成立于 1993年,以金属成形机床数控系统起家,业务逐渐拓展至电液伺服系统和交流伺服系统,2011 年开始研发机器人本体。2016 年起围绕机器人产业链持续外延并购,前后收购英国 TRIO(高精度及高可靠性运动控制器)、美国 BARRETT(微型伺服驱动器)、德国 Cloos(百年焊接机器人品牌)、 M.A.i.(智能制造系统知名供应商)等公司,打造了“核心零部件+本体+集成”的完整产业链。2022 年收入结构来看,工业机器人74%、核心零部件26%。

图:收入构成(单位:亿元)

其中,机器人业务覆盖 3-500KG 全系列, 应用于折弯、弧焊、搬运、码垛等场景。机器人本体业务受益于新能源产业兴盛产生大量自动化需求规模快速扩张,2022 年机器人销量 1.7 万台,市占率 6%,居国产机器人首位。核心零部件包括数控系统、伺服系统和运控系统,其中数控系统主要应用于金属成形机床,伺服系统及运动控制器主要应用于机器人、 3C、锂电池、光伏等行业。

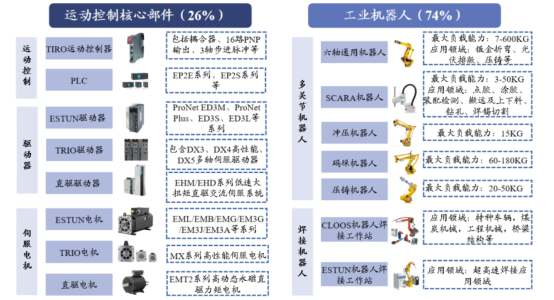

图:主营产品具体细分

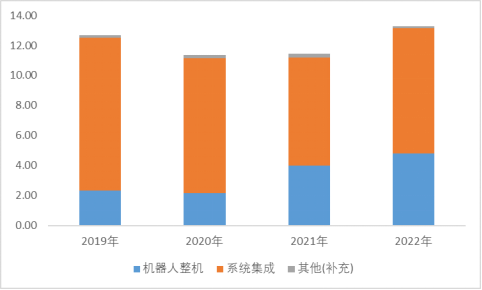

埃夫特——成立于 2007 年,前身为奇瑞科技子公司,芜湖国资委为实际控制人。先后并购了意大利 CMA、 EVOLUT、 WFC等企业,拓展了喷涂、抛光打磨、切割等新的应用场景。2022 年收入结构来看,系统集成62.9%、机器人整机36%。其中,系统集成业务的主要下游是传统汽车行业,近几年车企传统产线的资本支出较少因此收入下滑;机器人整机业务以中小型负载机器人为主,主要用于家具行业及集装箱行业的喷涂、卫浴行业的打磨喷涂、钢结构行业的焊接喷涂、金属加工行业的搬运等。

图:收入构成(单位:亿元)

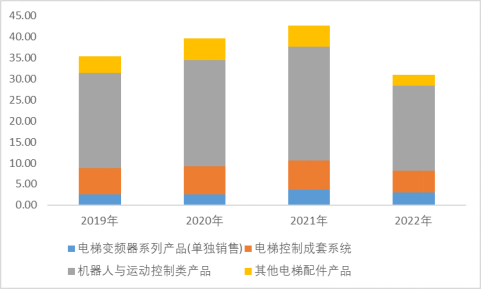

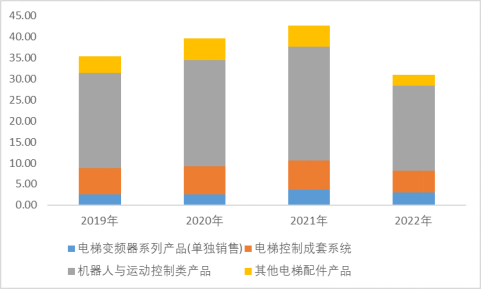

新时达——成立于1995年,早期以电梯控制系统配套供应产品为主,从2013年开始同样通过并购进入机器人领域。2022 年收入结构来看,机器人及运动控制产品64.75%、电梯控制产品16.90%、电梯配件8.6%、电梯变频产品9.71%。其中,机器人及运动控制产品包括工业机器人、运动控制器、伺服驱动器、伺服电机、运动控制及机器人工程等。

工业机器人产品主要有关节型机器人与 SCARA 机器人两大品类,应用于 3C、新能源、白电、包装、食品饮料、医药、金属加工等各个行业,主要应用于汽车白车身的焊接。

图:收入构成 单位:亿元