说到智能制造,最先要谈的是工业机器人,因为工业机器人是智能制造里最具代表性的设备。即用于汽车、3C、机床等制造业的机器人,其他的机器人称为特种机器人。

随着时代的发展,工业机器人从应用方面而言,已经涉及各行各业,包括码垛、搬运、焊接、喷涂、装配等。

全球工业机器人“四大家族”——发那科(日本)、ABB(瑞士)、安川(日本)、库卡(德国)占据着中国机器人产业70%以上的市场份额,几乎垄断了机器人制造、焊接等高阶领域。

ABB来自瑞士苏黎世,2022年ABB实现营收294.46亿美元,同比增长2%,集团的业务遍布全球近 100 个国家。在中国,大部分的电力站和变频站都来自ABB。今天我们就来了解下这个企业!

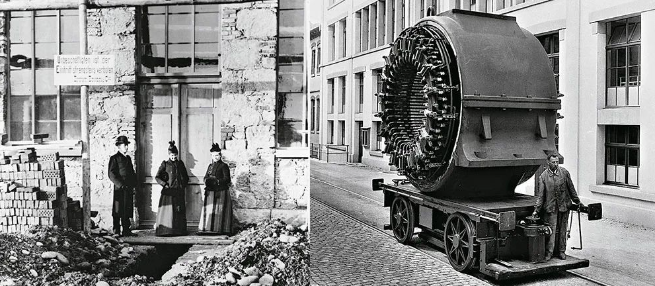

ABB由两家拥有130多年历史的国际性企业——瑞典的阿西亚公司(ASEA)和瑞士的布朗勃法瑞公司(BBC Brown Boveri)在1988年合并而成。

巨头合并的开端—ASEA

从19世纪80年代开始,欧洲和北美洲发电站及配电系统快速扩张。1883年Ludvig Fredholm 在斯德哥尔摩创建了Elektriska Aktiebolaget,生产照明电器和发电机;

1889年Jonas Wenström发明了发电机、变压器和电机使用的三相系统;1890年两者合并组建成阿西亚公司(ASEA)。

在1988年合并成ABB之前,ASEA已经取得了一系列卓越的成就,其是瑞典最大的交流电公司、世界上最早使用高压直流输电线的公司,也是最早涉足工业机器人的公司。

巨头合并的开端—BBC

故事的另一端,1891年工程师Charles Brown与Walter Boveri在瑞士巴登创建了Brown, Boveri&Cie公司,之后BBC成为首家输送高压电的公司。

同ASEA一样,BBC同样在欧洲电气行业取得了飞速的发展,BBC建成了欧洲首台蒸汽涡轮机、首台发电用燃气轮机以及高压断路器等。

巨头联姻诞生ABB

20世纪80年代,由于地域和人口的限制,欧洲的电力行业逐渐饱和。

随着欧洲市场的衰弱,电气行业巨头均在寻找向外扩张的机会,为了加快全球化的步伐,欧洲的这两家电气巨头ASEA与BBC在1988年合并,成立了Asea Brown Boveri(ABB)公司,总部设在瑞士的苏黎世,全球员工16万名,一跃成为全球最大的电力电气供应商之一。

第一阶段:并购和扩张

合并后的两年间,ABB在西欧和北美共并购了55家企业。

1990年代初,ABB的视角投向东欧和亚洲,这里有着十分廉价的劳动力和未来市场。1992年,通过并购和合资,在东德、波兰和捷克斯洛伐克,ABB雇佣了20000名员工,建立了30家企业。

到1995年底,基本完成了在东欧和前苏联地区的产业布局,企业数字增加到60家。同时,ABB在亚洲投入10亿美元,建立了20家企业。

1996年元旦,ABB的铁路运输系统事业部与德国戴姆勒-奔驰的相同部门合并,组建了ABB戴姆勒-奔驰运输系统公司—ADtranz,双方各占50%股份,戴姆勒-奔驰的铁路部门规模只相当于ABB的一半,所以另外付给ABB现金9亿美元。

这桩合并案,铸就了世界上最大的铁路系统提供商。

第二阶段:专注全球电力电气市场

1998年ABB卖出了剩余50%戴姆勒-奔驰运输系统公司的股票,完全剥离了铁路交通部门。对比其他业务的高速增长,铁路业务缺乏增长动力,铁路部门复合增长率仅有2.5%。

同一时期,ABB开始全球电力电气业务的扩张,1988年至2000年左右,ABB重点在美国、东欧、以及中国投资建立了大量发电、配电设施,收购了变压器供应商等一系列电气设备企业。

其中包括美国交流电鼻祖Westing house的电网和电配业务、英国领先的电气集成公司William Steward。ABB也是这个时期通过电力电网设备进入中国,并且迅速成立了12家合资公司,建立了中国的业务基础。

第三阶段:专注全球机器人及自动化市场

随着汽车和计算机的快速发展,离散工业在20世纪末迎来了春天,工业机器人和电气自动化产品作为离散工业自动化过程重要的部件,面临着广阔的新市场。

这一时期ABB重大战略是剥离了仍在发展中的发电站业务,并大力扩展其工业机器人和自动化业务。

1998年开始ABB将其大部分发电业务贡献给法国阿尔斯通,将核电业务给英国核燃料有限公司,剥离了将近总收入30%的发电业务。

同时,欧洲、北美的电力行业逐渐饱和,1985年至1990年欧洲和北美电力产销量复合增长率仅为2.2%、3.6%,发达国家的发电站建设高峰已过,ABB断臂求生将注意力放在更有潜力的工业自动化市场。

第四阶段:专注全球数字化工业市场

随着互联网的快速发展,数字化开始深刻地影响工业进程。早在2000年,ABB就提出工业IT战略,着手开发信息技术和工业互联网服务。

这一时期的一大战略措施是剥离所有电力业务(即电网和电配业务),2014年ABB将美国电缆业务转让给Southwire(北美最大的电线和电缆生产商之一),2016年ABB将高压电缆业务转让给NKT cables,2018年ABB将其所有电网配电项目转让给日立集团(Hitachi)。

除了剥离低盈利资产,ABB同样也进行了大量的战略并购和投资。2017年9月,ABB宣布将以26亿美元收购GE工业自动化业务。

GE工业解决方案主要包括变速器、断路器、继电器等工业电气设备,2016年收入约为27亿美元,营业利润率约为8%。GE工业解决方案公司在100多个国家和地区有深厚的客户关系。

2017年4月,ABB宣布收购B&R(贝加莱工业自动化有限公司),B&R公司由Erwin Bernecker和Josef Rainer于1979年创立,总部位于奥地利的埃格尔斯贝格,早在1983年B&R已经研发出多控制PLC,1989年研发出工控机,1999年研发出伺服系统,是全球领先的自动化软件供应商。

ABB将通过B&R弥补其在PLC、工业PC和伺服运动方面的短缺,这将给予ABB从传感、DCS、PLC、运动控制、机器人、数字化集成平台以及电气设备全流程数字自动化的服务能力。

现在的ABB:助力“摘明珠”——为国产首艘大型邮轮提供全套电力及推进系统。

今天的ABB凭借全球领先的产品技术和解决方案,参与了我国包括南水北调、西电东送、青藏铁路、北京奥运会和上海世博会场馆等众多国家重点项目的建设。

2023年11月4日,全世界的目光都聚焦在上海。历经八年科研攻关、五年设计建造,国产首艘大型邮轮“爱达·魔都号”在中国船舶集团有限公司旗下上海外高桥造船有限公司正式命名交付,标志着中国成功摘取了造船业“皇冠上的最后一颗明珠”。

走出了一条“以我为主、开放合作、协同创新、全球配套”的具有中国特色的大型邮轮建造之路。

为了这一天,全球知名企业ABB集团举全集团之力,依托世界先进的产品和解决方案,组建一流的专业团队,夜以继日、全力以赴,出色完成了包括ABB Azipod®吊舱推进器在内的全套电力及推进系统的设计、制造、安装、调试和交付任务,为中国成功摘取造船业“皇冠上的最后一颗明珠”立下了卓越功勋。

Azipod®吊舱推进器是ABB的明星产品,已广泛应用于中国制造的大型邮轮、极地科考船、大型液化天然气(LNG)运输船、深水半潜式钻井平台、风电安装船、海上浮式生产储油船(FPSO)等高端船舶和海工产品。

ABB经营之道

ABB是一个多业务的、多地区市场的跨国集团,其管理难点就在其大,当豪情并购的时候,其管理人对于管理这么庞大的集团自有主张。

1.采用矩阵结构,把行业和地域这两维结合在一起。

ABB公司采用矩阵式结构,由地域(不同的国家和地区)和行业(65个业务领域)形成两维。即为了“发挥核心科技和经济规模,但不损及当地的市场地位”。

业务领域的主管要着眼于本行业的全球战略,并重视预算的执行。因此,其职权很大,可以根据事业发展需求,提出全球工厂布局的改变措施,尽管这些工厂是由地域主管统率的。

每个业务领域的总部随工厂的设置地域而定。业务领域主管一般不直接管理某一个具体的工厂,除了主管,只设置不多的固定参谋岗位,用短期项目小组的方式展开工作,小组成员由该领域工厂的资深职员临时充任。

这些项目小组的目标很明确,例如评估战略性问题、质量改善的问题,新技术的问题等等。由于小组成员来自各个工厂,很容易了解实际情况,有利于问题的解决。

2.建立小型关注眼前利益的利润中心。

ABB公司高层分成8个主要业务部门,分管65个业务领域,1300个独立公司,以及约5000个独立自主的利润中心。平均每个利润中心约50人。ABB的营运体系只有3个管理层级。

第一层,在苏黎世总部,由13人组成执行委员会。

第二层,250名资深主管,包含100位各国经理,其他大部分是业务领域主管。

第三层,5000位利润中心经理和管理小组。

所有利润中心都是按照模拟的独立法人公司经营的,他们有自己的损益表和资产负债表,拥有资产,直接服务于客户。这使得庞大的ABB公司容易管理。海尔CEO张瑞敏先生也在推行类似的组织。

3.进行的“科学”的人力资源配置,具体表现就是精准裁员法则。

a)总部只需要原来员工数10%的人,甚至5% 。

ABB公司买下一家芬兰工业公司时,总部由880人减为25人。

b)科学地分流90%

被精简的总部人员30%靠自然淘汰和其他遣散措施;30%转到某个50人的利润中心;30%成为独立自主的服务中心(往往是新公司)成员,让冗员在竞争中工作。

例如,ABB公司营销服务公司替子公司管理广告活动,并以市价收服务费,但同时也开发外部客户,赚取利润。

三四年内,转到独立服务中心的30%人员又可以减半;利润中心的30%员工可以减少1/3。

4.以速度为标准,使公司庞大的身躯也能很灵活:具体表现就是ABB的T50计划的实施。

T50计划的内容是:在1993年之前,产品从接单、计划、设计、制造到交货的周期要缩短50%。

ABB研究发现,从销售业务到交货这个流程链里面,制造的因素只占据3%。也就是说,高效率的生产管理只影响了微乎其微的部分。

于是,瑞典公司首先致力于把各环节(销售、接单、下单、设计、制定规格、规划、交货)整体考虑。不仅交货周期缩短,员工的工作效率也显著提高,缺勤率下降,重要的是,客户满意度提高了。

随着专注于可持续发展和开拓创新的“新阶段”战略的不断深入,ABB公司正将“用电力与效率创造美好世界”的愿景变为现实。

关注我们